随着国家排放标准的提高,阴极线能否达标排放,引起了社会的普遍关注,甚至有人对阴极线能否满足国家新排放标准提出了质疑,不少阴极线使用厂家为了能够排放达标,将原来的阴极线改造成了布袋除尘器,这样,不仅加大了一次性的资金投入,而且也大大增加后续的运行费用。下面结合本人多年从事阴极线设计的工作经验及目前阴极线存在的问题,提出以下几种提高阴极线除尘效率的方案。

1.当前普通阴极线存在的缺陷

(1)实际的比集尘面积比设计值小。电场前一、二块极板因粉尘荷电后,在电场风速的带动下,不能被直接吸附到极板上而向后运动,造成实际的比集尘面积比设计值小。

(2)阴极线内部挡风装置设计不合理,存在烟气逃逸现象。一般阴极线阴、阳极上下框架之间为了防止放电而普遍存200mm~250mm的间隙,经过的烟气不能被电离便直接逃逸。以电场高度10m算,便有4%左右的含尘烟气直接逃逸,在出口烟箱内混入到净气中,直接影响了出口烟气排放的达标程度。

(3)电场中部存在放电盲区,造成烟气不能被电离。阴极线阴极线框架为了保证框架强度及便于芒刺线的安装,在框架的上下芒刺片距离约为350mm~400mm,经过这个区域的烟气处于放电盲区,这部分的烟气没有被电场处理直接混入到出口烟箱净气中。

(4)电源多为单相直流电源,放电效率低。由于普通电源为半波整流,是其峰值电压引起火花放电,普通电源引起放电的电压高于其有效电压,故放电时电流大,阴极线能耗高,且放电效率低。

(5)出口烟箱的设计不利于灰尘的沉降。原来的出口烟箱为了便于烟气均布,大多设计成上下对称型,这样末电场上下的风速基本一样,不利于末电场及出口烟箱内粉尘的沉降。

(6)阴极线处理的烟气性质产生了变化。原来电厂一般均使用标准煤,烟气中的含硫量等均能满足阴极线的除尘要求。因使用劣质低硫煤,使烟气中三氧化硫不足而且飞灰中含过多的氧化钙、氧化铝或未燃碳等,造成烟气粉尘比电阻过大,出现反电晕和难电离的现象,影响到阴极线的排放效果。

2.提效改进措施

(1)在进口烟箱内设计预荷电装置。进口烟箱内预荷电装置为我公司的zhuanli产品之一,主要针对电场前一、二块极板不能被充分利用而采取的增效措施,即在电场进口烟箱靠近电场的一层孔板前加设一排阴极线,对孔板所在的平面放电,使粉尘预荷电,这样可充分利用电场的前一、二块阳极板的收尘面,而且孔板也具有提高除尘器收尘效果的功效。

(2)在阴极线顶部设计挡风装置,减少烟气的逃逸。为了阻止阴极线内部烟气的直接逃逸,在阴极线的顶部合理设计挡风板,使烟气全部经过阴极线有效放电区,避免高浓度的含尘烟气逃逸。

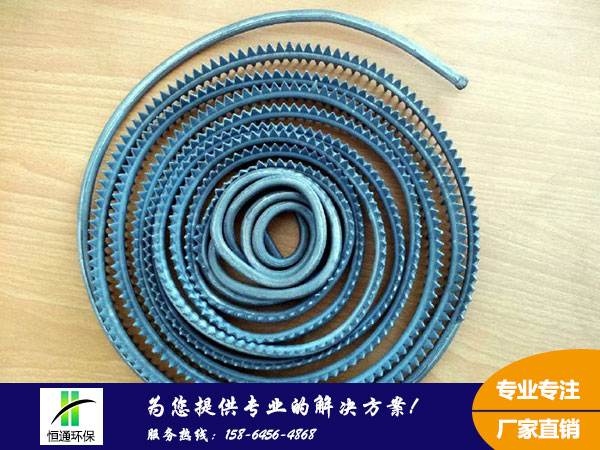

(3)增设芒刺片,消除放电盲区。为了消除原阴极线的放电盲区,可在阴极框架上增设芒刺片,增加放电点,使经过电场的烟气被电离,从而达到提高阴极线除尘效率的目的。

(4)采用高频电源替换普通电源。高频电源近乎纯直流,其供电电压就是火花电压,放电效率高,粒子荷电量大,故一般一、二电场可以采用高频电源。普通单相电源在相同的电压放电点,电源峰值电压高,放电强烈,尤其是末电场微细粉尘多,更利于微细粉尘的电离,故三、四电场仍采用普通电源,这样不仅可以节约成本,又能提高阴极线整体放电性能。

5)改进阴极线出口烟箱的设计,利用斜气流技术优化粉尘的沉降效果。改进型出口封头将上下封板设计成上下不对称型,下侧的封板倾斜度加大,这样烟气流速在末电场内呈上大下小,即末电场和出口烟箱内下侧气流流速较低,上部流速较高,有利于烟气中灰尘的沉降。下侧封板倾斜度加大,也有利于沉积在出口烟箱下侧板上的灰尘落入灰斗,减少末电场振打清灰造成的二次扬尘。